Дървени граните са естествен побъчок при ландшафтеното озеленяване и шумарството, но дървените измалчили могат да ги преобразуват в полезни дървени чипове, които се използват като растителна мулча (компостиране), покритие на земята, известно като "разпространение", за пътеки или производство на биогориво. Животът на тези машини и начина, по който ще работят за вас, зависят главно от материалът, използван за ножовете им. Искаме да разгледаме света на ножовете на дървените измалчили малко по-подробно и да идентифицираме някои от най-често използваните материали по целия свят за производство на машинни части, предназначени да гарантират продължителност и висока производителност.

Най-добри метални сплави за производителността на ножовете на дървените измалчили

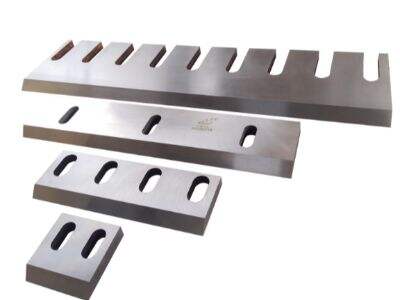

При избора на правилния материал за лезиите, трябва да балансира твърдостта срещу дебелина, като пазите устойчивостта срещу износ и корозия, което D2 сталите претендират да са много добри! От наличните възможности, металните сплавове имат по-голямо предимство пред чистите метали. Стала с висок съдържание на въглерод, неръждейки, инструментални стali и сплави, устойчиви към износ, са всички много популярни поради производителността, която предлагат при такива изискващи условия.

Превъзходството на стали с висок съдържание на въглерод в лезиите за дробене на дърво

Много хора избират високовъгленен оцел като предпочитан материал, тъй като той осигурява отличен баланс между силата и твърдостта. Този сорт има въглероден диапазон между 0,6% и 1,5%, което му дава по-голяма твърдост, но малко намалява пластичността му спрямо нисковъглените оцели. Това е важна характеристика за всеки лезе на дробилка за дърво, която трябва да издържа удари от тежки дървета и все още да запази острия си режещ край. Освен това те могат да бъдат сребрен сварени и термично обработени, за да се постигне по-голяма твърдост за подобряване на способността за носене на тегло.

Отлична производителност на дробилката за дърво с неръжавещи оцелови лези.

Второ, въпреки че ръбовете от нержавееща стомана не стават толкова твърди, колкото тези от високовъгленни лезия, те са много устойчиви към корозията и поради това работят добре в мокри или влажни среди. Тази характеристика позволява да се предотвратява образуването на ржавчина, така че лезиите да остават остри и да изпълняват задачите си компетентно. Лезиите от нержавееща стомана, особено тези произведени от марки като 420 или 304, предлагат компромис между устойчивостта към износ и твърдостта - подходящи за хубавачки с по-лека работа или машини, използвани в прибрежни среди, където ще бъдат експонирани на солена вода.

Защо инструменталната стомана в производството на лезии за хубавачки има свои предимства

Инструменталните оцели като D2 или M2 са проектирати за използване в приложения с много висока износност, където е необходима perfектна реза на картата. Те се съставят от по-висок съдържание на въглерод от повечето сплави, както и от други сплавящи елементи като хром, волфрам или ванадий, които увеличават устойчивостта към износ и толерантността към температурата. Това е вид високовъглеродна оцел, която се противопоставя на повредите, причинени от физически шокове, и осигурява допълнителна продължителност при използването в операциите по чипиране, където силните сили се случват регулярно. Въпреки че те изискват по-тежко термична обработка и обикновено са по-скъпи от високовъглеродните или неръждейщи оци в дългосрочен план, техната увеличена продължителност и по-малките разходи за заспиване често ги правят стойна инвестиция.

Пълен ръководството за износни части за лезиите на чиперите за дърво

В среди с много висока истирваност, стандартните материали на лезиите може да не са достатъчни. Тук стъпват специални материални състави с висока устойчивост към истирване. Например, лезиите с накраяния от волфрамов карбид разполагат с тяло от оцел и също така имат твърде устойчиви волфрамови вкарвания, които увеличават продължителността на техното функциониране. Макар че карбида е по-скъп напред, той може значително да надмине жизнения цикъл на традиционните оцинковани лезии, намалявайки спиранията и разходите за поддръжка. Докато керамическите лезии са склонни към ломене (керамиката е много хрупкост материал), те не се използват регулярно, но предлагат още един ниво на отлична устойчивост към истирването - особено там, където риска от корозия е нисък.

Така че, е справедливо да се каже, че изборът на материал за лезе при дървопъката ще има последици както в краткосрочен, така и в дългосрочен план относно производителността на машината и операционните разходи. Околна стал: Материал с отличен баланс от свойства, който се среща в много ножове; ржавеялото стомано лесно се чисти от ржавчина. При изискването за режущи материали, които да се използват за тежки производствени части, инструменталното стомано предлага най-добрата устойчивост, докато опциите с карбидни или дори керамични лези могат да предоставят голяма полза, когато е необходимо максимална устойчивост към износ. Знанието за целта на използването на дървопъката и балансирането на това с предимствата на всеки материал е критична част от подобряването на продуктивността на пъката, което може да я спаси от прекалено висока работа понякога.

Съдържание

- Най-добри метални сплави за производителността на ножовете на дървените измалчили

- Превъзходството на стали с висок съдържание на въглерод в лезиите за дробене на дърво

- Отлична производителност на дробилката за дърво с неръжавещи оцелови лези.

- Защо инструменталната стомана в производството на лезии за хубавачки има свои предимства

- Пълен ръководството за износни части за лезиите на чиперите за дърво

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV CA

CA TL

TL ID

ID LV

LV SR

SR SK

SK VI

VI MT

MT TH

TH TR

TR FA

FA AF

AF GA

GA CY

CY LO

LO LA

LA NE

NE SO

SO MY

MY KK

KK