Gałęzie drzew są naturalnym produktem ubocznym w ogrodnictwie i leśnictwie, ale drewniane spychacze mogą je zredukować do przydatnych wiórów, które znajdują zastosowanie jako mulch (kompostowanie) dla roślin, pokrycia gruntowego znanej jako "rozproszenie", dla ścieżek lub produkcji biopaliw. Życie tych maszyn i sposób, w jaki będą działać dla Ciebie, zależy głównie od materiału użytego w ich ostrzach. Chcielibyśmy bliżej zbadać świat ostrzy spychaczy drewnianych i zidentyfikować niektóre z najczę najpopularniejszych materiałów używanych na świecie do produkcji części maszynowych zapewniających długowieczność i najwyższą wydajność.

Najlepsze stopy metali dla wydajności ostrzy spychaczy drewna

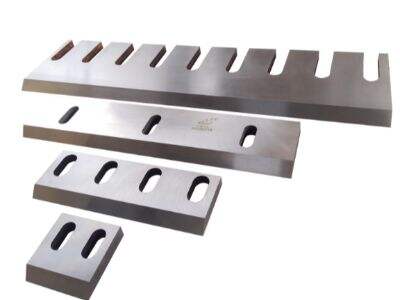

W wyborze odpowiedniego materiału na ostrza musisz zrównoważyć twardość ze sztywnością, jednocześnie utrzymując opór przeciwko zużyciu i korozyjności, czego stale D2 twierdzą, że są bardzo dobre! Spośród dostępnych opcji, stopy metali mają większe przewagi nad metalami czystymi. Wysoko węglowe, nierdzewne, stal narzędziowa oraz mieszanki oporne na zużycie są wszystkie bardzo popularne ze względu na wydajność, jaką oferują w tak wymagających warunkach.

Zdominowanie wysokowęglowej stali w ostrzach do drobienia drewna

Wielu ludzi wybiera stal o wysokim stężeniu węgla jako swój ulubiony materiał, ponieważ zapewnia on doskonały balans między wytrzymałością a odpornością na łamanie. Ten stop ma zawartość węgla od 0,6% do 1,5%, co nadaje mu większą twardość, lecz nieco obniża plastyczność w porównaniu z niskowęglowymi stalami. Jest toważna własność dla dowolnej klingi drewnostruga, która ma wytrzymać uderzenia ciężkich bali i jednocześnie zachować ostrze. Ponadto mogą one być spawane srebrnym brazem i poddawane obróbce cieplnej, aby osiągnąć większą twardość i poprawić zdolności nośne.

Najlepsza wydajność drewnostruga z klingami z nierdzewnej stali.

Po drugie, chociaż krawędzie z nierdzewnej stali nie są tak twarde jak ostrza z wysokowęglowego stali, są one bardzo oporne na korozję i dlatego dobrze działają w wilgotnych lub mokrych środowiskach. Ta cecha pozwala również zapobiec powstawaniu rdzy, dzięki czemu ostrza mogą pozostawać ostrych jak brzytwa i wykonywać swoje zadania kompetentnie. Ostrza z nierdzewnej stali, zwłaszcza te produkowane z gatunków takich jak 420 lub 304, oferują kompromis między opornością na zużycie a wytrzymałością - odpowiedni dla lekkich chipsów lub maszyn stosowanych w środowiskach przybrzeżnych, gdzie będą narażone na wodę morską.

Dlaczego stal narzędziowa ma swoje zalety w produkcji ostrzy do chipsów drewna

Stały narzędzia, takie jak D2 lub M2, są projektowane do zastosowania w sytuacjach dużego zużycia, gdzie potrzebny jest idealny kant mapy katastralnej. Składają się one z wyższej zawartości węgla niż większość stopów oraz innych składników stopowych, takich jak chrom, wolfram czy wanad, które zwiększają opór na zużycie i tolerancję temperatury. Jest to rodzaj stali wysokowęglowej, która odpiera uszkodzenia spowodowane fizycznym szokiem i zapewnia dodatkową trwałość przy użyciu w operacjach ćwiartkowania, gdzie ciężkie siły występują regularnie. Choć wymagają one bardziej wymagającego obróbki cieplnej i zwykle są droższe niż stal wysokowęglowa lub nierdzewna, ich zwiększone trwałość i mniejsze koszty ostrzenia często czynią je wartościowym inwestycją.

Pełny przewodnik po elementach nośnych dla ostrzy ćwiartniczych

W środowiskach o bardzo wysokim zużyciu standardowe materiały ostrzy mogą nie wystarczyć. Wtedy wchodzą w grę specjalne materiały opornościowe. Na przykład ostrza zakończone karburem wolframu mają korpus z stal i solidny wkład z karburu wolframu, który jest bardziej oporny na zużycie, co pozwala mu działać dłużej. Choć karbura kosztuje więcej od razu, może znacznie przekroczyć żywotność tradycyjnych stalowych ostrzy, co redukuje czas simplyfikacji i koszty konserwacji. Natomiast ostrza ceramiczne są podatne na łamanie (ceramika to bardzo krucha rzecz) i dlatego nie są używane regularnie, ale oferują kolejny poziom wyjątkowej oporności na zużycie - zwłaszcza tam, gdzie ryzyko korozyji jest niskie.

Tak więc, można powiedzieć, że wybór materiału ostrza dla spycharki drewna będzie miał zarówno krótkoterminowe, jak i długoterminowe implikacje pod względem wydajności maszyny i kosztów operacyjnych. Stal wysokowęglowa: Materiał uniwersalny z doskonałą równowagą właściwości, który pojawia się w wielu nożach; stal nierdzewna eliminuje troski związane z rdzewiem. Dla materiałów do cięcia przeznaczonych do produkcji masowej części, stal narzędziowa oferuje najlepszą trwałość, podczas gdy opcje z ostrzyami z twardym stopem metali czy nawet ceramicznymi ostrziami mogą przynieść ogromne korzyści, gdy najważniejsze jest maksymalne opór zużycia. Znajomość celu użytkowania spycharki drewna oraz zrównoważenie tego z zaletami każdego z materiałów jest kluczową częścią poprawy produktywności działania spycharki, co czasem może ją oszczędzić od pracy na najwyższych obrotach.

Zawartość

- Najlepsze stopy metali dla wydajności ostrzy spychaczy drewna

- Zdominowanie wysokowęglowej stali w ostrzach do drobienia drewna

- Najlepsza wydajność drewnostruga z klingami z nierdzewnej stali.

- Dlaczego stal narzędziowa ma swoje zalety w produkcji ostrzy do chipsów drewna

- Pełny przewodnik po elementach nośnych dla ostrzy ćwiartniczych

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV CA

CA TL

TL ID

ID LV

LV SR

SR SK

SK VI

VI MT

MT TH

TH TR

TR FA

FA AF

AF GA

GA CY

CY LO

LO LA

LA NE

NE SO

SO MY

MY KK

KK